Vou postar um projeto desenvolvido no 6° Semestre de Engenharia Mecatrônica da UNIP(Campus Marquês) no ano de 2010. O desafio era desenvolver do zero, e utilizando qualquer tecnologia, um veículo movido por esteiras e que percorresse uma pista definida pelo professor. Vou postar o trabalho inteiro pois está bem detalhado.

Antes, um vídeo do Orbital concluído e funcionando:

Antes, um vídeo do Orbital concluído e funcionando:

1. INTRODUÇÃO

O primeiro trator de esteira que se tem conhecimento foi desenvolvido por HOLT em 1904, que era movido a vapor e destinado para uso na agricultura. Este mesmo trator foi usado pelos aliados na primeira guerra mundial.

As enormes ceifadeiras debulhadoras, puxadas às vezes por 40 cavalos, eram um espetáculo comum nos campos de cereais da Califórnia, durante o século XIX. Os lavradores precisavam de força para puxar aquelas gigantescas máquinas, mas a força dos cavalos era insuficiente.

A necessidade de mais força surgiu na idade das “máquinas de tração”. Em 1890, os americanos Benjamin Holt e Daniel Best começaram a fazer experimentos com vários tratores a vapor utilizados em propriedades agrícolas.

Trabalhando separadamente, para suas respectivas empresas, eles foram pioneiros em tratores do tipo esteira e motores para tratores à base de petróleo. Naquele tempo, os motores de tração a vapor eram enormes e não raramente acabavam atolados em solos muito macios - desatolar a máquina podia levar dias.

Para aumentar a área de contato do motor de tração com o terreno, Benjamin Holt teve a idéia de substituir as rodas por esteiras.

Sendo assim, em 1904, o primeiro trator do tipo esteira de Holt foi testado. Em pouco tempo, ele começou a ser usado para arar o solo ao1 redor da fábrica de Holt em Stockton, Califórnia, e foi considerado por todos, um grande sucesso.

Depois de mais alguns testes, o primeiro trator de esteira foi enviado ao sítio da família Holt para que arasse o solo durante o inverno. Ele mudou de alimentação a vapor para alimentação a petróleo e, em 1909, seus tratores de esteiras já estavam sendo “arrancados de suas mãos” pelos clientes.

Enquanto isso, o filho de Daniel Best, Clarence Leo Best, fundava sua própria empresa e, em 1910, começou a fabricar tratores de pneus alimentados por petróleo.

Quase imediatamente, o jovem começou a trabalhar em um trator experimental do tipo esteira. O trator de esteira “CBL” de 75 cv foi lançado no início de 1913, sendo a primeira máquina a carregar a marca registrada “Tracklayer”.

O Tracklayer 75 trazia um grande número de inovações importantes no projeto. Entre elas podem-se destacar as melhorias na oscilação das esteiras, para reduzir as cargas de choque sobre a estrutura e o motor, além da metalurgia aprimorada por todo o trator.

Embora, seja de Holt e Best o lançamento do trator de esteiras, não posso deixar de mencionar as primeiras sementes da história dos tratores de esteiras, plantadas pelo francês M. D'Hermand (em 1713), o escritor Inglês e inventor Richard Edgeworth (em 1770), o inventor britânico George Cayley (em 1826) e o inventor russo, Dmitry Zagryazhsky (em 1837). No entanto, nenhum movimento de inventores foi capaz, além do papel ou em fase de protótipo, a criação do equipamento.

Vale lembrar, que a experimentação com bulldozers melhorou no início dos anos de 1920, com o primeiro trator com lâmina, operado hidraulicamente em 1925 por LaPlant-Choate Manufacturing Co. de Cedar Rapids, Iowa. Essa lâmina foi acoplada ao trator em uma moldura retangular e controlada por um cilindro hidráulico na traseira do trator.

O Movimento da lâmina foi reforçado com o desenvolvimento da Power Controlled Unit (PCU), introduzido por Robert Gilmore LeTourneau em 1928.

Embora o desenvolvimento inicial da lâmina fosse feito separadamente para

Embora o desenvolvimento inicial da lâmina fosse feito separadamente para

tratores, empresas individuais, logo começaram a formação de equipes, juntamente com os fabricantes de tratores, para criar um produto mais unificado e mais forte.

Pela II Guerra Mundial (1939 – 1945), tratores e escavadeiras aumentaram na versatilidade. Eles foram usados para a construção de combate em toda a Europa, Ásia e no Pacífico.

A década de 1960 recebeu uma nova era de "maior é melhor" no mundo de tratores e escavadeiras. A empresa International apresenta o maior trator, o TD-30, em 1962. Um ano mais tarde, Allis-Chalmers continuou a tendência pela construção do HD-41, que tinha um peso operacional de 70 toneladas e era equipado com um motor de 524hp.

Os tratores de esteiras (ou lagartas) foram equipados com uma variedade de acessórios (por exemplo, o ripper), a tipos diferentes de lâminas.

Fossati. Esta marca italiana ficou conhecida na Europa pela fabricação de material bélico. Diz-se que o primeiro trator de esteira da marca chegou por acaso. Após o exército devolver uma encomenda de carros de combate modelo L40, a fábrica resolveu transformá-los em tratores agrícolas!

A produção de tratores não chegou a 5.000 unidades e durou até meados da década de 60. A produção foi em sua maioria de tratores de esteira, equipados com motores Alfa Romeo ou Breda e a empresa produziu somente um modelo de trator de rodas.

O modelo mais popular foi o TCA-70, fabricado em 1950, com 1000 exemplares vendidos em Itália.

No Brasil sei deste exemplar da foto abaixo que provavelmente está no estado do Paraná.

** Loyd - Este trator pertence ao museu Eduardo Matarazzo em Bebedouro-SP. É um pequeno trator de esteiras da provável empresa Vivian - Loyd da Inglaterra.

** Delahaye - Este trator estava no museu da ULBRA no Rio Grande do Sul. Estava, pois após o leilão dos carros e peças do museu.

Esta marca é praticamente desconhecida no Brasil, e no ramo de tratores também pouco conhecida no mundo. A fama da marca Delahaye está mais ligada aos carros esportivos e de corrida. Em 1935 a empresa se fundiu com a Delage, empresa também francesa, e a partir daí produziram alguns tratores, como este de esteira ano 1948.

2.1 Limites

Tabela 1- Parâmetros para o projeto

Mínimo

|

Máximo

| |

Capacidade de Carga Estática

|

20 N

| |

Acionamento

|

Por motores elétricos de corrente contínua com potência máxima de 0,15 kW

| |

Distância entre eixos

|

200 mm

|

300 mm

|

Largura total do veículo

|

100 mm

|

250 mm

|

Posição da carga

|

Na plataforma

| |

Diâmetro das rodas

|

30 mm

|

80 mm

|

Largura das rodas

|

10 mm

|

30 mm

|

Espessura da esteira

|

-x-

|

30 mm

|

Distância entre a estrutura e o piso

|

10 mm

|

50 mm

|

Devem ser observados, ainda, outros itens de enquadramento para a concepção do projeto.

2.2 largura da esteira não pode ser menor que 75% da largura da roda.

2.3 A roda e/ou esteira deve ser provida de um sistema que impeça a saída da esteira durante o deslocamento do veículo.

2.4 A esteira pode ter seção transversal retangular ou circular

2.5 Não existe restrição de material para a esteira.

2.6 No caso do veículo ser movimentado por mais do que um motor, a potência total instalada não deve ultrapassar a potência de acionamento especificada na tabela 1.

2.7 O veículo deve carregar as baterias de alimentação dos motores não podendo existir nenhum outro tipo de alimentação.

2.8 O veículo deverá ser controlado por um controle remoto com, ou sem, fio.

2.9 A mudança de direção do veículo deve ser feita por meio da diferença de velocidade entre as esteiras.

2.10 A parte superior da carroceria, não pode ultrapassar o ponto mais alto das rodas.

2.11 Os equipamentos carregados pelo veículo tais como motores e baterias, podem estar colocados na parte superior da carroceria.

2.12 O comprimento máximo de veículo permitido é 350 mm.

O primeiro item que foi analisado durante o processo de criação do Trator foi definir a forma do chassi e como as polias e a esteira iriam ser posicionadas nele. Utilizando o software Sketchup para modelagem 3D, testamos diversas possibilidades conforme figuras a seguir:

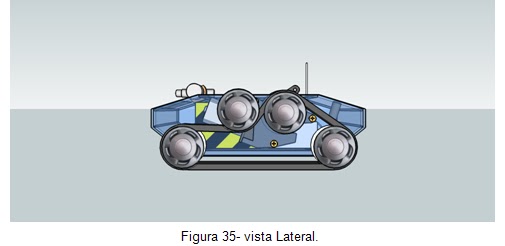

Depois dos testes em software, levando-se em consideração também a distribuição dos demais dispositivos (bateria e circuitos de controle) foi definido que o chassi utilizaria a seguinte estrutura:

Inicialmente, o material a ser utilizado para construção do chassi seria alumínio devido às características mecânicas deste material como leveza e facilidade na usinagem. Porém, durante a busca pelo alumínio, nos deparamos com diversos retalhos de chapa de acrílico de 12 mm. A rigidez que tal chapa apresentou e a possibilidade de se deixar visíveis os componentes internos do trator foram determinantes para o abandono do alumínio em prol do acrílico.

Foi definido que seriam utilizadas chapas de 12 mm para as laterais, chapas de 6 mm para o fundo do chassi e chapas de 3 mm para acabamento e fechamento da estrutura de acrílico.

Através da modelagem 3D, definimos as dimensões dos perfis laterais do chassi e usinamos duas chapas de acrílico de 12 mm conforme desenho abaixo:

Outro item determinante para o design do chassi foi a definição do motor a ser utilizado no projeto. Tínhamos disponível um motor da marca Mabuchi utilizado para mover os vidros elétricos de automóveis. A característica que mais chamou a atenção para ele foi seu eixo posicionado lateralmente, ocupando muito menos espaço que outros motores convencionais.

O motor foi testado em bancada a fim de se determinar rotação e torque compatíveis com o projeto. Foi verificado rotação de 96 RPM. Foi testada a tração de uma carga de 200N (10 vezes maior que a definida no projeto) com resposta positiva do motor.

O último item verificado foi a potência do motor que não deveria ser superior a 75 W (150 w máximo / 2 motores)

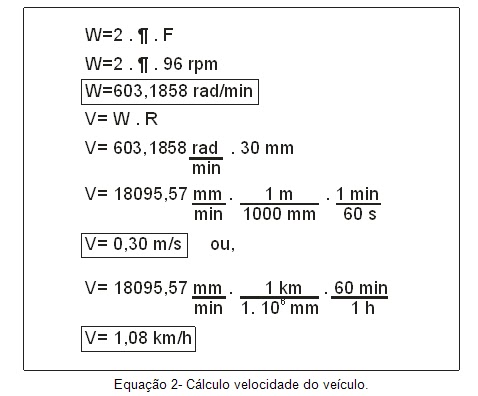

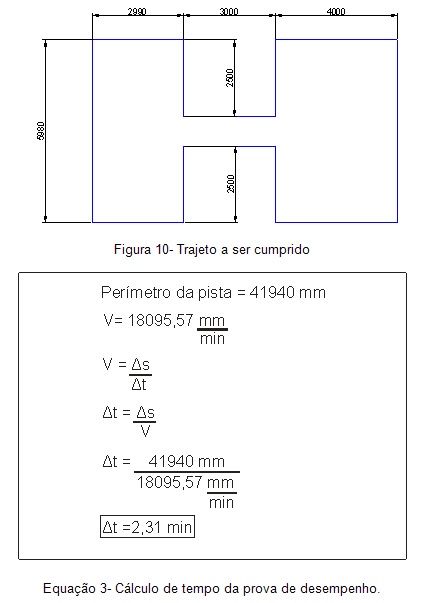

Tendo a velocidade do veículo e sendo o trajeto definido e apresentado abaixo, podemos calcular o tempo gasto durante a prova com segue:

Desta forma, considerando o raio da polia sendo de 30 mm, o tempo teórico para realizar o percurso é de 2,3 minutos.

3.3. Esteiras

Definida a estrutura, o próximo item a ser definido foi o material da esteira e seu perímetro. Apesar dos tratores reais utilizarem esteiras de metal, este material foi descartado devido à dificuldade para sua construção além do custo elevado. Optamos por utilizar correias de borracha e, lendo diversos catálogos técnicos, foi definido a utilização de correias sincronizadoras da marca Dina.

Para cálculo do perímetro recorremos novamente ao software de modelagem 3D Sketchup e utilizamos as seguintes fórmulas:

O perímetro de correia sincronizadora comercializada mais próximo do calculado é de 24” (polegadas) com largura de 1” e espessura de 2 mm.

3.4. Eixos

Uma barra de aço inox de 12 mm foi usinada para fabricação dos eixos. Utilizamos o aço inox para maior durabilidade sem necessidade de pintura e devido ao fato deste material estar disponível.

3.5. Polias

Com base nos cálculos da correia, usinamos um tarugo de alumínio e obtivemos 6 polias com 60 mm de diâmetro e 26 mm de espessura. Em conformidade com o projeto, cada esteira seria posicionada sobre 2 polias com movimento giratório livre e 1 terceira polia acoplada diretamente ao eixo do motor de tração conforme figura abaixo:

Para diminuir o atrito entre as polias e o eixo, foram utilizados rolamentos de 22 mm conforme figura abaixo:

3.6. Testes do Chassi

Após a montagem do chassi realizamos teste do funcionamento do sistema de desempenho do sistema mecânico.

Porém, durantes os testes foi constatado um grave problema não considerado na construção das polias: Devido às folgas mínimas existentes nos rolamentos, as polias não ficaram com alinhamento perfeito, desta forma e, por serem lisas, quando o motor tracionava a correia, esta escorregava lateralmente e se soltava. Situação proibida no projeto.

3.6.1. Modificação das Polias

Voltamos às polias para o torno e as usinamos novamente criando um canal em cada uma delas para limitação do movimento lateral da correia e sua manutenção na posição correta de operação:

3.6.2. Esticador

Depois de criado o canal nas polias, outro problema apareceu: -como o diâmetro diminuiu, o perímetro total da correia necessário para o sistema também diminuiu, deixando a correia com muita folga.

Este problema foi resolvido adicionando-se ao sistema mecânico, um esticador. Usinamos mais duas polias de mesmas dimensões (uma para cada correia) que foram posicionadas no chassi conforme figura abaixo:

Com o sistema mecânico em pleno funcionamento, os estudos foram direcionados para o sistema de controle do veículo. A seguir a descrição de cada item.

3.7.1. Energia

Para alimentar todo o sistema eletrônico do trator, foi utilizada uma bateria selada de 12Vcc e capacidade de 5A/h. Considerando o consumo total do sistema, a autonomia teórica do veículo é de 1,25h.

3.7.2. Transmissor do Controle Remoto

Para o controle do trator, optamos por utilizar controle remoto sem fio. Desta forma foi projetado um circuito eletrônico utilizando um transmissor RF muito utilizado no mercado, de baixo custo e fácil utilização, o RT4 da Telecontrolli que opera na freqüência de 433,92MHz e tem alcance de até 100m. Este transmissor necessita que a antena tenha comprimento preciso, calculado da seguinte maneira:

Além do módulo transmissor, precisamos utilizar um encoder (MC145026) para tratar as entradas digitais de comando de modo a serem transmitidas através da portadora do módulo RT4. Este encoder pode combinar até 32 endereços com 4 entradas cada. Utilizaremos neste projeto apenas 2 endereços o que disponibiliza 8 canais ao nosso controle remoto. Completando o circuito, para proteger o encoder, foi utilizado o drive 74LS244.

Os 8 canais disponíveis foram atribuídos às seguintes funções do controle remoto:

Tabela 2- Endereços das funções do controle remoto.

Endereço 1

|

Endereço 2 *

| ||

Canal 1

|

Frente

|

Canal 1

|

Eleva Canhão laser

|

Canal 2

|

Ré

|

Canal 2

|

Abaixa canhão Laser

|

Canal 3

|

Virar à Direita

|

Canal 3

|

Aciona iluminação

|

Canal 4

|

Virar à Esquerda

|

Canal 4

|

Aciona Laser

|

* O endereço 2 é ativado se pressionado o botão habilita. Quando ele está ativado, as funções do endereço 1 permanecem no último estado antes da mudança de endereço. Desta forma, as funções vitais estão presentes no endereço 1 e no endereço 2 estão funções apenas decorativas ao veículo.

Para alimentação do circuito eletrônico utilizamos uma bateria comum de 9Vcc. Como os Circuitos integrados necessitam de 5Vcc para funcionar, foi adicionada uma fonte construída com o regulador de Tensão LM7805 conforme figura abaixo:

Os botões de função foram fixados em uma caixa plástica e o resultado final pode ser observado na figura abaixo:

3.7.3. Receptor do controle Remoto

O circuito receptor utiliza o módulo receptor RR3 da Telecontrolli que opera também com a portadora em 433,92MHz. A saída deste módulo está ligada ao decoder MC145027 que disponibiliza os dados recebidos do controle remoto. Como o projeto utiliza 8 canais e cada endereço apresenta apenas 4 canais, para simplificar o circuito, utilizamos 2 decoders em paralelo, contendo cada um deles o endereço de 4 canais. Como no transmissor, foi utilizado o drive 74LS244 para proteção do circuito e antena de 17,5cm.

3.7.4. Modulo de potência

Para transformar o sinal TTL entregue pelo CI 74LS244 foi criado o drive de potência apresentado abaixo.

Foram utilizadas 3 Pontes H (L293D) para reversão dos motores elétricos. Para os motores de tração adicionamos relés com contatos reversíveis devido à corrente dos mesmo ser maior que a fornecida pela fonte H.

Para iluminação LED e acionamento do Laser, foram utilizados transistores BC547.

Assim como no transmissor, o receptor possui uma fonte de 5Vcc incorporada para fornecer tensão adequada ao circuito.

3.7.5. Modulo detector de bateria baixa

E para aumentar a vida útil da bateria foi adicionado ao projeto um detector de baixa tensão de bateria que indica carga baixa evitando seu descarregamento total.

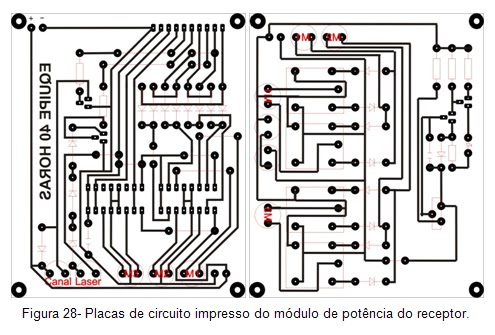

3.7.6. Confecção das Placas de circuito Impresso

Todos os circuitos foram montados em placas de circuito impresso de fenolite confeccionada pelo processo de termo-impressão e corroídas com Percloreto de Ferro. O módulo transmissor foi montado em uma única placa, já o módulo receptor foi montado em 3 placas sobrepostas para diminuir espaço e caberem no interior do chassi.

A seguir o layout das placas de circuito impresso:

4. DESENHOS

4.1. Explosão 3D

4.2. Projeto finalizado 3D

4.3. Fotos projeto finalizado

5. BIBLIOGRAFIA

R/C Combat Vehicles – Track Systems

Triton Robôs – a História

Rogercom

Fórum guia CNC

Robótica Simples

Building an RF Remote Control System

Robô RF

Circuit Shop

Telecontrolli

Dina Correias

6. ANEXO 1 - ORÇAMENTO

Abaixo estão relacionados todos os custos do projeto, exceto custos de frete e deslocamento para compra dos componentes. Os componentes doados também não apresentam valores de mercado por se tratarem de sobras de material.

Componente

|

Código

|

Quantidade

|

Valor Unitário

|

Valor total

|

Transmissor telecontrolli

|

RT4

|

1

|

R$ 7.75

|

R$ 7.75

|

Receptor Telecontrolli

|

RR3

|

1

|

R$ 7.75

|

R$ 7.75

|

modulador

|

MC145026

|

1

|

R$ 6.50

|

R$ 6.50

|

Demodulador

|

MC145027

|

2

|

R$ 6.50

|

R$ 13.00

|

buffer

|

74ls244

|

2

|

R$ 1.20

|

R$ 2.40

|

Capacitor

|

100nF

|

8

|

R$ 0.35

|

R$ 2.80

|

Capacitor

|

5.6nF

|

1

|

R$ 0.35

|

R$ 0.35

|

Capacitor

|

22nF

|

2

|

R$ 0.35

|

R$ 0.70

|

Capacitor Eletrolítico

|

10uF

|

1

|

R$ 0.30

|

R$ 0.30

|

Capacitor Eletrolítico

|

100uF

|

4

|

R$ 0.30

|

R$ 1.20

|

Resistor

|

100 ohms

|

1

|

R$ 0.05

|

R$ 0.05

|

Resistor

|

15k

|

1

|

R$ 0.05

|

R$ 0.05

|

Resistor

|

33k

|

1

|

R$ 0.05

|

R$ 0.05

|

Resistor

|

47k

|

1

|

R$ 0.05

|

R$ 0.05

|

Resistor

|

51k

|

3

|

R$ 0.05

|

R$ 0.15

|

Resistor

|

100k

|

1

|

R$ 0.05

|

R$ 0.05

|

Resistor

|

200k

|

6

|

R$ 0.05

|

R$ 0.30

|

Resistor

|

470 ohm

|

1

|

R$ 0.05

|

R$ 0.05

|

Resistor

|

4.7K

|

8

|

R$ 0.05

|

R$ 0.40

|

Trimpot

|

47k

|

1

|

R$ 0.80

|

R$ 0.80

|

Led verde

|

2

|

R$ 0.15

|

R$ 0.30

| |

Led vermelho

|

3

|

R$ 0.15

|

R$ 0.45

| |

Regulador de tensão

|

LM7805

|

2

|

R$ 1.10

|

R$ 2.20

|

antena maciça latão

|

2,5 x 172,84 mm

|

2

|

R$ 3.70

|

R$ 7.40

|

diodo

|

1N4148

|

27

|

R$ 0.05

|

R$ 1.35

|

placa PCI

|

10x10

|

3

|

R$ 2.00

|

R$ 6.00

|

Percloreto de ferro

|

1

|

R$ 9.60

|

R$ 9.60

| |

Ponte H

|

L293D

|

2

|

R$ 8.20

|

R$ 16.40

|

Transistor

|

BC547

|

2

|

R$ 0.15

|

R$ 0.30

|

Transistor

|

BC548

|

2

|

R$ 0.15

|

R$ 0.30

|

Led alto Brilho

|

Azul

|

4

|

R$ 2.20

|

R$ 8.80

|

Laser Verde

|

1

|

R$ 25.00

|

R$ 25.00

| |

Relé

|

12 v

|

4

|

R$ 2.50

|

R$ 10.00

|

Motor vidro elétrico

|

Mabuchi 12 V

|

2

|

R$ 26.90

|

R$ 53.80

|

Motor

|

12 v 18 RPM

|

1

|

R$ 23.90

|

R$ 23.90

|

espaçador Plástico

|

4

|

R$ 0.50

|

R$ 2.00

| |

Borne

|

2 pólos

|

8

|

R$ 0.40

|

R$ 3.20

|

Plug

|

P4

|

2

|

R$ 1.80

|

R$ 3.60

|

Jack

|

J4

|

1

|

R$ 1.80

|

R$ 1.80

|

Dissipador de calor

|

Para LM7805

|

1

|

R$ 1.00

|

R$ 1.00

|

Conector

|

20

|

R$ 0.11

|

R$ 2.20

| |

Conector fêmea

|

20

|

R$ 0.40

|

R$ 8.00

| |

Chave liga/desliga

|

1

|

R$ 1.60

|

R$ 1.60

| |

botoeira verde

|

4

|

R$ 3.80

|

R$ 15.20

| |

Chave liga/desliga

|

1

|

R$ 0.80

|

R$ 0.80

| |

Botoeira

|

1

|

R$ 1.60

|

R$ 1.60

| |

Tubo termo contrátil

|

1

|

R$ 2.80

|

R$ 2.80

| |

Bateria

|

9 v

|

2

|

R$ 8.00

|

R$ 16.00

|

conector para bateria 9 v

|

1

|

R$ 0.60

|

R$ 0.60

| |

Correia

|

HL 5 -240

|

2

|

R$ 25.00

|

R$ 50.00

|

Rolamento

|

22 mm

|

8

|

R$ 2.00

|

R$ 16.00

|

Acrílico (Retalhos)

|

Doado

|

1

|

R$ 0.00

|

R$ 0.00

|

Eixos de Aço inox

|

doado

|

2

|

R$ 0.00

|

R$ 0.00

|

Caixa do controle remoto

|

1

|

R$ 5.00

|

R$ 5.00

| |

Total

|

R$ 341.90

|

Espero que gostem.